The

Card

Journey

Let’s go!

La fabricación de una tarjeta bancaria y la implementación de todos sus elementos de seguridad y conectividad puede ser un proceso extremadamente complejo. Con este recorrido virtual, queremos darte una idea del enorme abanico de posibilidades que podemos ofrecerte y hacerlo de una manera dinámica y distendida.

A lo largo de tres grandes fases, vamos a ir detallando todo el proceso de fabricación, desde la preparación de los materiales de impresión a la implantación de los elementos de seguridad. Esperamos que este tour te dé una idea pormenorizada de todo lo que podemos hacer.

FASE 1 PREIMPRESIÓN

Planificando el viaje

Dicen que la única regla del viaje es no volver como te fuiste. Definitivamente, esto va a ser una realidad para nuestra amiga viajera, que de ser una simple idea o proyecto en la mente de nuestros clientes, cuando complete nuestra travesía se habrá convertido en alguien totalmente diferente.

Escogiendo la combinación de vuelos perfecta

El viaje de nuestra tarjeta comienza con el pedido del cliente. Una vez recibido, nuestro equipo de diseño gráfico se encarga de preparar el diseño de la futura tarjeta. Habitualmente es el propio cliente quien envía un diseño preliminar. Nuestros diseñadores lo adaptarán para cumplir con las normativas de Visa, Mastercard u otras aplicables, así como para garantizar la viabilidad de producción de dicho diseño en nuestros equipos productivos, y además lo enriquecerán para hacerlo más atractivo.

No te olvides del Check-in

Una vez que tenemos el diseño adaptado y preparado se genera la muestra electrónica. La muestra electrónica es un documento que contiene el diseño de la tarjeta (anverso y reverso) y todos los detalles importantes de la misma (colores, ubicación de los distintos elementos, acabados, tipo de chip y banda magnética, tipo de core o sustrato a utilizar,…).

Dado que la tarjeta bancaria, en la mayoría de los casos, es el único elemento físico del banco que el usuario tendrá en sus manos, es muy importante respetar al máximo los colores, logos y demás elementos de la imagen corporativa del cliente que aparecen en la tarjeta.

La muestra electrónica se envía al cliente y a la marca correspondiente (Visa, Mastercard, …) para su revisión y aprobación.

¿Ventanilla o pasillo?

Una vez que la muestra electrónica ha sido aprobada utilizamos los equipos de preimpresión CTP (Computer to Plate) o CTS (Computer to Screen) para preparar las planchas de offset o las pantallas de serigrafía que usaremos para imprimir los diseños.

Video: Preimpresión

FASE 2 IMPRESIÓN

Preparados para el despegue

Después de alcanzar la velocidad suficiente, es momento de alzarse sobre la pista y empezar el proceso de impresión de las tarjetas. Para imprimir el anverso y el reverso de la tarjeta se utilizarán las planchas de offset y las pantallas de serigrafía creadas en la fase anterior.

Las planchas se colocan en la máquina de impresión, se ajustan las tintas y se introduce en el alimentador el sustrato que vayamos a utilizar para imprimir las tarjetas.

¿Café o té?

PVC, r-PVC, PLA, r-PET no son apodos de la tripulación, son los substratos principales que utilizamos para la fabricación de nuestras tarjetas.

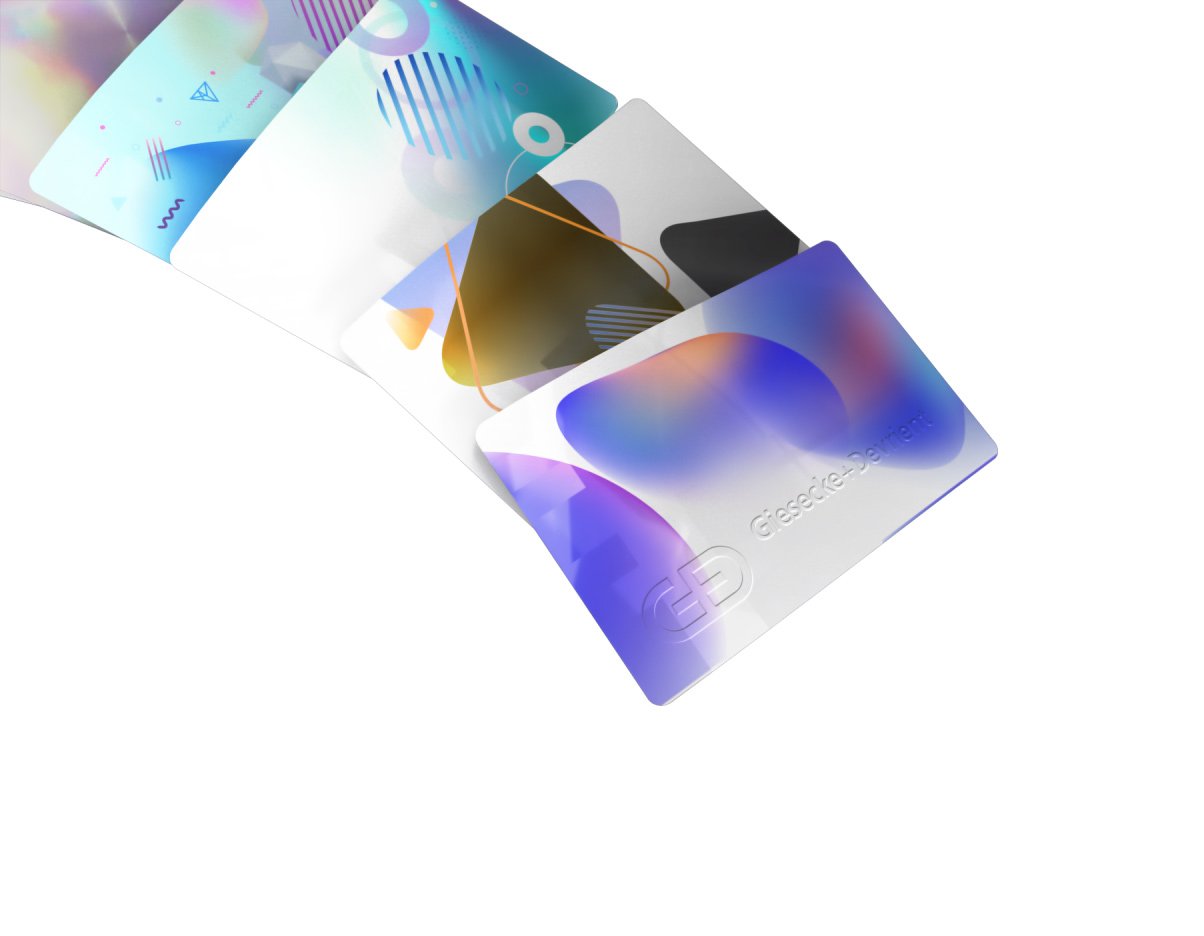

Nuestra aerolínea, cada vez más comprometida con el medioambiente y las actuales necesidades de nuestros viajeros, apuesta decididamente por nuevos materiales más ecológicos y sostenibles para la fabricación de nuestras tarjetas, como el almidón de maíz o la caña de azúcar (PLA), plástico recuperado de las playas o extraído directamente del agua (Ocean Plastic) o plástico reciclado (rPVC). Nuestro compromiso es no usar plástico virgen para el año 2030. Y como nos gustan los retos, estamos dispuestos a aceptar cualquier desafío si lo que buscas es una tarjeta verdaderamente única; metal, madera, fibra de carbono, biométricas, aluminio de aviación… tu propones!

Tomando altitud

Desde sencillas impresiones en blanco serigráfico hasta efectos nacarados, metalizados, translúcidos, tintas mágicas, barnices con relieve, efectos 3D…

El cielo es el límite

Hora para un sándwich

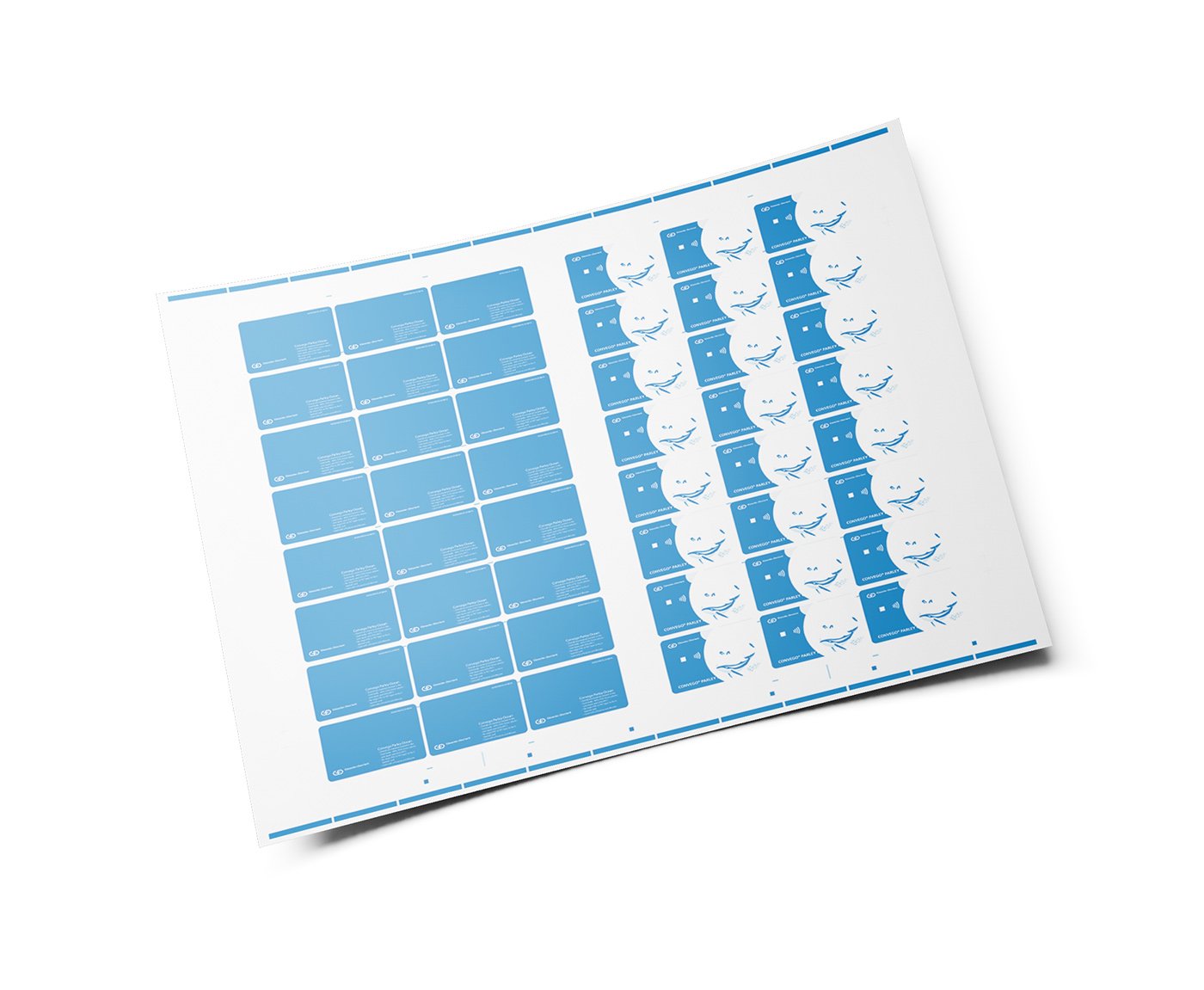

Una vez que tenemos impresas las láminas con el diseño del anverso y reverso se revisan los colores con el uso de un espectrofotómetro. A continuación, pasamos a la fase de laminación donde creamos el “sándwich” con los siguientes ingredientes: Overlay o lámina de protección del anverso, lámina impresa con el diseño del anverso, lámina con la antena (Antenna Inlay) en el caso de tratarse de tarjetas Dual Interface, lámina impresa con el diseño del reverso, overlay o lámina de protección del reverso. Esta última lámina lleva la banda magnética que ha sido adherida a ella en un paso previo.

A continuación, los sándwiches se colocan en los casetes de laminación y aplicando presión y calor las capas quedan soldadas entre sí pasando a formar una única lámina compacta.

Video: Impresión

FASE 3 ACABADOS E IMPLANTACIÓN DE CHIP

Preparando el aterrizaje

Cinturones abrochados y bandejas plegadas que entramos en la fase final del viaje.

Las láminas una vez revisadas se llevan a troquelar. La máquina troqueladora descarta aquellas tarjetas que han sido marcadas como defectuosas en la inspección manual.

Las tarjetas ya troqueladas aún no están terminadas, necesitan sus elementos de seguridad. Llegamos así al proceso de termo estampado donde se le coloca el holograma del esquema de pago y el panel de firma. Ambos elementos, que vienen en rollo, se estampan en la tarjeta utilizando presión y calor. El proceso termina con una nueva revisión para comprobar que han sido aplicados correctamente y poder así seguir disfrutando con seguridad de nuestro viaje.

Últimos detalles

FresadoEn esta fase del viaje necesitamos realizar una cavidad para insertar nuestro chip de seguridad. Una fresadora de alta precisión se encarga de ese proceso a velocidad de crucero. En este momento se realiza también la comprobación de la antena en las tarjetas Contactless o Dual Interface. |

|

Preparación del contactoSe aplica una pasta conductiva en los huecos que se hicieron en la fase del fresado que permitirá conectar el chip con la antena |

|

Preparación del chipA continuación viene el proceso de inicializado de chips, momento en que se carga el sistema operativo. Posteriormente se laminan los chips. Estos entran en rollo en la laminadora y se les aplica la cola que servirá para adherir más adelante el chip a la tarjeta. |

|

Implantación del chipLas tarjetas entran en la implantadora de chips y unos brazos mecánicos los colocan en la cavidad correspondiente. Mediante presión y calor el chip quedará unido a la tarjeta como si fuera un adhesivo y a continuación en caso de ser necesario se le cargarán algunos datos requeridos por el cliente. |

¿Algo que declarar?

Teniendo en cuenta que nuestra amiga viajera va a estar en el mercado funcionando varios años es necesario que pase una serie de controles de calidad exhaustivos: cámaras climáticas, envejecimiento al sol, químicos y toda una serie de pruebas eléctricas, simulaciones de cajeros automáticos, etcétera.

Video: Acabados e implantación de chip

Tomando tierra. Fingers en posición

Nuestra viajera llegó a su destino. El objetivo de nuestra compañía es que haya sido un viaje plácido y sin turbulencias gracias a la cantidad de recursos tecnológicos y controles exhaustivos que destinamos para garantizar la seguridad, la fiabilidad y la calidad de nuestras tarjetas.

¡Deseamos que hayas tenido un buen vuelo y esperamos verte de nuevo a bordo!

Póngase en contacto

Si tiene alguna pregunta sobre nuestras soluciones integrales para empresas o sobre nuestra empresa, busca asesoramiento experto o quiere hacernos llegar sus comentarios, nuestro equipo está aquí para ayudarle, en cualquier momento.